一、技术简介

本工艺以来源方便的甲醇和脱盐水为原料,在220~280°C下,专用催化剂上催化转化为组成为主要含氢和一氧化碳转化气,其原理如下:

主反应:CH3OH=CO+2H2+90.7KJ/mol

CO+H20=CO2+H2-412 KJ/mol

总反应:CH3OH+H2O=CO2+3H2+49.5KJ/mol

副反应:2CH3OH=CH3OCH3+H2O-24.9KJ/mol

CO+3H2=CH4+H20- +206.3KJ/mol

上述反应生成的转化气经冷却、冷凝后其组成为

H2 73~74%

CO2 23~24.5%

CO ~1.0%

CH3OH 300ppm

H2O 饱和

该转化气很容易用变压吸附等技术分离提取纯氢。

目前国内应用此技术的企业已近百家,通过几年来的运转证明,本工艺技术成熟、操作方便,运转稳定、无污染。

二、技术特点

1.甲醇蒸汽在专用催化剂上裂解和转化一步完成。

2.采用加压操作,产生的转化气不需要进一步加压,即可直接送入变压吸附分离装置,降低了能耗。

3.与电解法相比,电耗下降90%以上,生产成本可下降40~50%,且氬气纯度高。与煤造气相比则显本工艺装置简单,操作方便稳定,煤造气虽然原料费用稍低,但流程长投资大,且污染大,杂质多,需脱硫争化等,对中小规模装置不适用。

4.专用催化剂具有活性高、选择性好、使用温度低,寿命长等特点。

5.采用导热油作为循环供热载体,满足了工艺要求,且投资少,能耗低,降低操作费用。

三、应用领域

甲醇裂解制氢在石化、冶金、化工、医药、电子等行业的应用已经很广泛。

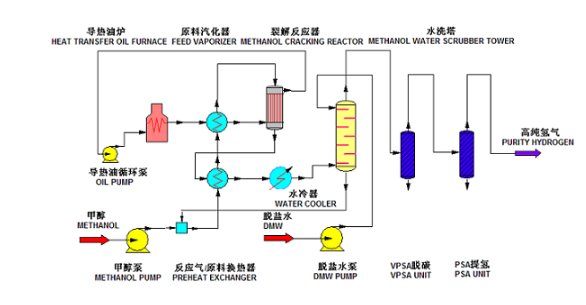

四、工艺流程

五、实际应用

13060000149

13060000149

全国服务热线

全国服务热线